I. ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਸੋਖਕ ਨਾਲ ਜਾਣ-ਪਛਾਣ

ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਸੋਖਕ ਦਾ ਮੁੱਖ ਕੰਮ ਚੂਨੇ ਦੇ ਪੱਥਰ ਅਤੇ ਜਿਪਸਮ ਨਾਲ ਮਿਲਾਏ ਗਏ ਸਲਰੀ ਨੂੰ ਸਰਕੂਲੇਸ਼ਨ ਪੰਪ ਰਾਹੀਂ ਸੰਚਾਰਿਤ ਕਰਨਾ ਅਤੇ ਸਪਰੇਅ ਕਰਨਾ ਹੈ, ਅਤੇ ਸਪਰੇਅ ਲੇਅਰ ਪਾਈਪਲਾਈਨਾਂ ਸੋਖਕ ਵਿੱਚ ਦਾਖਲ ਹੋਣ ਵਾਲੀ ਫਲੂ ਗੈਸ ਵਿੱਚ ਸਲਫਰ ਡਾਈਆਕਸਾਈਡ ਨੂੰ ਸੋਖਣ ਲਈ ਹਨ। ਸਲਰੀ ਦੁਆਰਾ ਸੋਖਣ ਵਾਲਾ ਸਲਫਰ ਡਾਈਆਕਸਾਈਡ ਚੂਨੇ ਦੇ ਪੱਥਰ ਅਤੇ ਸੋਖਕ ਵਿੱਚ ਉੱਡਣ ਵਾਲੀ ਆਕਸੀਜਨ ਨਾਲ ਪ੍ਰਤੀਕਿਰਿਆ ਕਰਦਾ ਹੈ ਤਾਂ ਜੋ ਕੈਲਸ਼ੀਅਮ ਸਲਫੇਟ ਡਾਈਹਾਈਡ੍ਰੇਟ (ਜਿਪਸਮ) ਪੈਦਾ ਹੋ ਸਕੇ, ਅਤੇ ਫਿਰ ਤਿਆਰ ਕੀਤੇ ਜਿਪਸਮ ਨੂੰ ਡੀਹਾਈਡਰੇਸ਼ਨ ਲਈ ਜਿਪਸਮ ਡਿਸਚਾਰਜ ਪੰਪ ਰਾਹੀਂ ਜਿਪਸਮ ਡੀਹਾਈਡਰੇਸ਼ਨ ਸਿਸਟਮ ਵਿੱਚ ਛੱਡਿਆ ਜਾਂਦਾ ਹੈ।

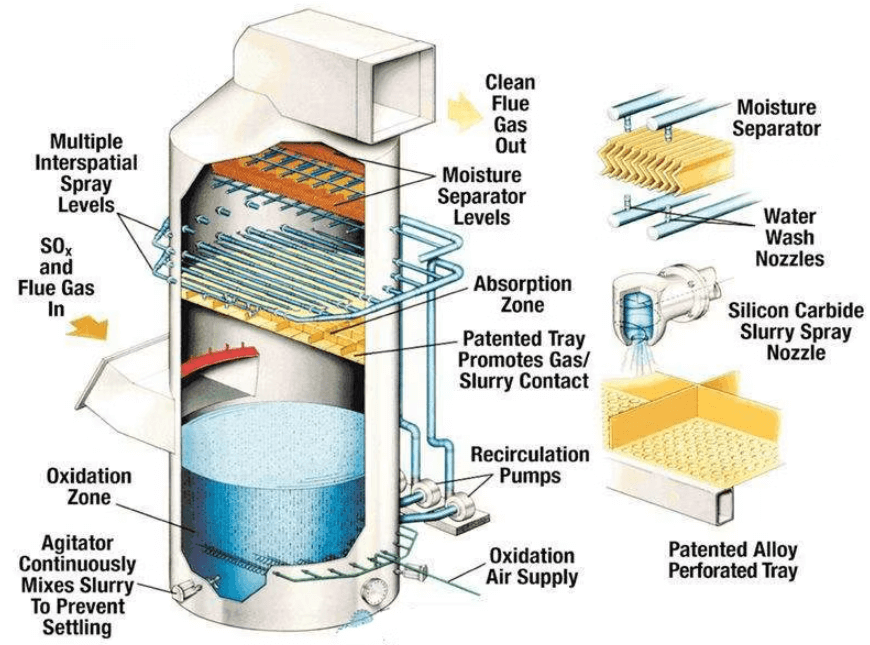

II. ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਸੋਖਕ ਦੇ ਤਿੰਨ ਕਾਰਜਸ਼ੀਲ ਖੇਤਰ

ਸੋਖਕ ਨੂੰ ਉੱਪਰ ਤੋਂ ਹੇਠਾਂ ਤੱਕ ਤਿੰਨ ਕਾਰਜਸ਼ੀਲ ਖੇਤਰਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ: ਆਕਸੀਕਰਨ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ, ਸੋਖਣ ਅਤੇ ਡੀਮਿਸਟਿੰਗ ਜ਼ੋਨ।

(1) ਆਕਸੀਕਰਨ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਜ਼ੋਨ ਸੋਖਕ ਦੇ ਸਲਰੀ ਪੂਲ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ, ਅਤੇ ਇਸਦਾ ਮੁੱਖ ਕੰਮ ਚੂਨੇ ਦੇ ਪੱਥਰ ਨੂੰ ਘੁਲਣਾ ਅਤੇ ਕੈਲਸ਼ੀਅਮ ਸਲਫਾਈਟ ਨੂੰ ਆਕਸੀਡਾਈਜ਼ ਕਰਨਾ ਹੈ।

(2) ਸੋਖਣ ਜ਼ੋਨ ਵਿੱਚ ਸੋਖਣ ਵਾਲਾ ਇਨਲੇਟ, ਟ੍ਰੇ ਅਤੇ ਸਪਰੇਅ ਦੀਆਂ ਕਈ ਪਰਤਾਂ ਸ਼ਾਮਲ ਹਨ। ਸਪਰੇਅ ਡਿਵਾਈਸ ਦੀ ਹਰੇਕ ਪਰਤ 'ਤੇ ਬਹੁਤ ਸਾਰੇ ਖੋਖਲੇ ਕੋਨ ਨੋਜ਼ਲ ਹਨ; ਸੋਖਣ ਵਾਲੇ ਦਾ ਮੁੱਖ ਕੰਮ ਫਲੂ ਗੈਸ ਵਿੱਚ ਤੇਜ਼ਾਬੀ ਪ੍ਰਦੂਸ਼ਕ ਅਤੇ ਫਲਾਈ ਐਸ਼ ਸੋਖਣ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ।

(3) ਡੈਮਿਸਟਿੰਗ ਜ਼ੋਨ ਵਿੱਚ ਸਪਰੇਅ ਪਰਤ ਦੇ ਉੱਪਰ ਦੋ-ਪੜਾਅ ਵਾਲੇ ਡੈਮਿਸਟਰ ਹੁੰਦੇ ਹਨ। ਇਸਦਾ ਮੁੱਖ ਕੰਮ ਫਲੂ ਗੈਸ ਵਿੱਚ ਬੂੰਦਾਂ ਨੂੰ ਵੱਖ ਕਰਨਾ ਹੈ, ਜਿਸ ਨਾਲ ਡਾਊਨਸਟ੍ਰੀਮ ਉਪਕਰਣਾਂ 'ਤੇ ਪ੍ਰਭਾਵ ਅਤੇ ਸੋਖਣ ਵਾਲੇ ਪਦਾਰਥ ਦੀ ਖੁਰਾਕ ਘੱਟ ਹੁੰਦੀ ਹੈ।

ਸੋਖਕ ਦਾ ਸੋਖਣ ਵਾਲਾ ਖੇਤਰ ਸੋਖਕ ਦੇ ਇਨਲੇਟ ਦੀ ਕੇਂਦਰੀ ਲਾਈਨ ਅਤੇ ਸਭ ਤੋਂ ਉੱਚੀ ਸਪਰੇਅ ਪਰਤ ਦੇ ਵਿਚਕਾਰਲੇ ਖੇਤਰ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ। ਸਪਰੇਅ ਕੀਤੀ ਸਲਰੀ ਇਸ ਖੇਤਰ ਵਿੱਚ ਸਲਫਰ-ਯੁਕਤ ਫਲੂ ਗੈਸ ਨੂੰ ਧੋ ਦਿੰਦੀ ਹੈ। ਸੋਖਣ ਵਾਲੇ ਖੇਤਰ ਦੀ ਕਾਫ਼ੀ ਉਚਾਈ ਉੱਚ ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਦਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ। ਉਚਾਈ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ, ਲੋੜੀਂਦੀ ਸਰਕੂਲੇਸ਼ਨ ਪੰਪ ਪ੍ਰਵਾਹ ਦਰ ਓਨੀ ਹੀ ਘੱਟ ਹੋਵੇਗੀ ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਦਰ 'ਤੇ ਉਸੇ ਲੋੜ ਦੇ ਤਹਿਤ।

ਸੋਖਕ ਦੇ ਸਪਰੇਅ ਜ਼ੋਨ ਨੂੰ ਇਸ ਤਰ੍ਹਾਂ ਪਰਿਭਾਸ਼ਿਤ ਕੀਤਾ ਗਿਆ ਹੈ:

(1) ਸਪਰੇਅ ਟਾਵਰ: ਸਭ ਤੋਂ ਹੇਠਲੇ ਨੋਜ਼ਲ ਤੋਂ 1.5 ਮੀਟਰ ਹੇਠਾਂ ਸਭ ਤੋਂ ਉੱਚੇ ਨੋਜ਼ਲ ਦੇ ਆਊਟਲੈੱਟ ਖੇਤਰ ਤੱਕ।

(2) ਤਰਲ ਕਾਲਮ ਟਾਵਰ: ਸਭ ਤੋਂ ਹੇਠਲੇ ਨੋਜ਼ਲ ਦੇ ਆਊਟਲੇਟ ਤੋਂ ਲੈ ਕੇ ਸਭ ਤੋਂ ਉੱਚੇ ਤਰਲ ਕਾਲਮ ਤੋਂ 0.5 ਮੀਟਰ ਉੱਪਰ ਤੱਕ ਜਦੋਂ ਸਾਰੇ ਸਲਰੀ ਸਰਕੂਲੇਸ਼ਨ ਪੰਪ ਚੱਲ ਰਹੇ ਹੋਣ।

ਸੋਖਕ ਫਲੂ ਗੈਸ ਡੀਸਲਫੁਰਾਈਜ਼ੇਸ਼ਨ ਸਿਸਟਮ ਦਾ ਮੁੱਖ ਯੰਤਰ ਹੈ। ਇਸ ਲਈ ਇੱਕ ਵੱਡਾ ਗੈਸ-ਤਰਲ ਸੰਪਰਕ ਖੇਤਰ, ਚੰਗੀ ਗੈਸ ਸੋਖਣ ਪ੍ਰਤੀਕ੍ਰਿਆ, ਘੱਟ ਦਬਾਅ ਦੇ ਨੁਕਸਾਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹ ਵੱਡੀ-ਸਮਰੱਥਾ ਵਾਲੇ ਫਲੂ ਗੈਸ ਇਲਾਜ ਲਈ ਢੁਕਵਾਂ ਹੈ। ਇਸ ਯੰਤਰ ਵਿੱਚ ਹੇਠ ਲਿਖੇ ਪ੍ਰਾਇਮਰੀ ਪ੍ਰਕਿਰਿਆ ਕਦਮ ਪੂਰੇ ਕੀਤੇ ਗਏ ਹਨ:

① ਧੋਣ ਵਾਲੀ ਸਲਰੀ ਵਿੱਚ ਹਾਨੀਕਾਰਕ ਗੈਸਾਂ ਦਾ ਸੋਖਣਾ;

② ਫਲੂ ਗੈਸ ਅਤੇ ਵਾਸ਼ਿੰਗ ਸਲਰੀ ਨੂੰ ਵੱਖ ਕਰਨਾ;

③ ਸਲਰੀ ਦਾ ਨਿਰਪੱਖਕਰਨ;

④ ਜਿਪਸਮ ਵਿੱਚ ਵਿਚਕਾਰਲੇ ਨਿਰਪੱਖਤਾ ਉਤਪਾਦਾਂ ਦਾ ਆਕਸੀਕਰਨ;

⑤ ਜਿਪਸਮ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ।

III. ਸੋਖਕ ਰਚਨਾ

ਸੋਖਕ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਸਿਲੰਡਰ, ਇੱਕ ਫਲੂ ਗੈਸ ਇਨਲੇਟ ਅਤੇ ਇੱਕ ਫਲੂ ਗੈਸ ਆਊਟਲੈੱਟ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ। ਫਲੂ ਗੈਸ ਇਨਲੇਟ ਅਤੇ ਆਊਟਲੈੱਟ ਆਮ ਤੌਰ 'ਤੇ ਸੋਖਕ ਦੇ ਵਿਚਕਾਰ ਅਤੇ ਸੋਖਕ ਦੇ ਸਿਖਰ 'ਤੇ ਸਥਿਤ ਹੁੰਦੇ ਹਨ। ਸੋਖਕ ਸਿਲੰਡਰ ਨੂੰ ਇੱਕ ਸਲਰੀ ਪੂਲ, ਇੱਕ ਸਪਰੇਅ ਪਰਤ ਅਤੇ ਇੱਕ ਡੈਮਿਸਟਿੰਗ ਖੇਤਰ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਸਲਰੀ ਪੂਲ ਆਮ ਤੌਰ 'ਤੇ ਸੋਖਕ ਇਨਲੇਟ ਦੇ ਹੇਠਲੇ ਹਿੱਸੇ ਵਿੱਚ ਸਥਿਤ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਸਪਰੇਅ ਪਰਤ ਅਤੇ ਡੈਮਿਸਟਰ ਫਲੂ ਗੈਸ ਇਨਲੇਟ ਅਤੇ ਆਊਟਲੈੱਟ ਦੇ ਵਿਚਕਾਰ ਸਥਿਤ ਹੁੰਦੇ ਹਨ। ਸੋਖਕ ਦਾ ਫਲੂ ਗੈਸ ਆਊਟਲੈੱਟ ਇੱਕ ਉੱਪਰਲਾ ਸਿੱਧਾ ਆਊਟਲੈੱਟ ਜਾਂ ਇੱਕ ਖਿਤਿਜੀ ਪਾਸੇ ਵਾਲਾ ਆਊਟਲੈੱਟ ਹੋ ਸਕਦਾ ਹੈ।

ਰਵਾਇਤੀ ਸਪਰੇਅ ਖੇਤਰ ਵਿੱਚ ਸਪਰੇਅ ਪਰਤਾਂ ਅਤੇ ਨੋਜ਼ਲ ਅਤੇ ਹੋਰ ਉਪਕਰਣ ਹੁੰਦੇ ਹਨ। ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ ਦੇ ਅਧਾਰ ਤੇ, ਕੁਝ ਸੋਖਕਾਂ ਦੇ ਸਪਰੇਅ ਖੇਤਰ ਵਿੱਚ ਟ੍ਰੇ, ਵੈਂਚੂਰੀ ਰਾਡ ਅਤੇ ਹੋਰ ਉਪਕਰਣ ਵੀ ਹੋਣਗੇ।

IV. ਸੋਖਕ ਲਈ ਡਿਜ਼ਾਈਨ ਲੋੜਾਂ

(1) ਕੈਲਸ਼ੀਅਮ-ਸਲਫਰ ਅਨੁਪਾਤ 1.05 ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ।

(2) ਇਨ-ਟਾਵਰ ਡੈਮਿਸਟਰ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਡਿਜ਼ਾਈਨ ਹਾਲਤਾਂ ਦੇ ਅਧੀਨ ਸੋਖਕ ਦੀ ਫਲੂ ਗੈਸ ਵੇਗ 3.8m/s ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ, ਜਿਸਦੀ ਨਿਗਰਾਨੀ a ਦੁਆਰਾ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। Coriਓਲੀਸfਘੱਟਮਿਲੇer.

(3) ਸਲਰੀ ਪੂਲ ਅਤੇ ਟਾਵਰ ਬਾਡੀ ਦੀ ਇੱਕ ਏਕੀਕ੍ਰਿਤ ਬਣਤਰ ਨੂੰ ਤਰਜੀਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ।

(4) ਸਲਰੀ ਸਰਕੂਲੇਸ਼ਨ ਦਾ ਨਿਵਾਸ ਸਮਾਂ 4 ਮਿੰਟ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ, ਅਤੇ ਤਰਲ ਕਾਲਮ ਟਾਵਰ 2.5 ਮਿੰਟ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣਾ ਚਾਹੀਦਾ।

(5) ਸੋਖਕ ਇਨਲੇਟ ਫਲੂ ਅਤੇ ਸੋਖਕ ਦੀ ਲੰਬਕਾਰੀ ਕੰਧ ਦੇ ਇੰਟਰਸੈਕਸ਼ਨ 'ਤੇ ਇੱਕ ਪਾਣੀ ਰੋਕਣ ਵਾਲੀ ਰਿੰਗ ਅਤੇ ਇੱਕ ਮੀਂਹ ਦਾ ਢੱਕਣ ਲਗਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

(6) ਸਪਰੇਅ ਖਾਲੀ ਟਾਵਰ ਦੇ ਇਨਲੇਟ ਫਲੂ ਨੂੰ ਇੱਕ ਤਿਰਛੇ ਹੇਠਾਂ ਵੱਲ ਐਂਟਰੀ ਤਰੀਕੇ ਨਾਲ ਵਿਵਸਥਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਜਦੋਂ ਖਿਤਿਜੀ ਐਂਟਰੀ ਪ੍ਰਬੰਧ ਅਪਣਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਸੋਖਕ ਇਨਲੇਟ ਦੇ ਨਾਲ ਲੱਗਦੀ ਪਹਿਲੀ ਕੂਹਣੀ 'ਤੇ ਫਲੂ ਦੀ ਸਭ ਤੋਂ ਹੇਠਲੀ ਸਥਿਤੀ ਸੋਖਕ ਸਲਰੀ ਪੂਲ ਦੇ ਆਮ ਓਪਰੇਟਿੰਗ ਤਰਲ ਪੱਧਰ ਨਾਲੋਂ 1.5 ਤੋਂ 2 ਮੀਟਰ ਉੱਚੀ ਹੋਵੇ। ਤਰਲ ਕਾਲਮ ਟਾਵਰ ਦੇ ਇਨਲੇਟ ਫਲੂ ਨੂੰ ਇੱਕ ਖਿਤਿਜੀ ਜਾਂ ਲੰਬਕਾਰੀ ਐਂਟਰੀ ਤਰੀਕੇ ਨਾਲ ਵਿਵਸਥਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

(7) ਸਪਰੇਅ ਖਾਲੀ ਟਾਵਰ ਦੀਆਂ ਨਾਲ ਲੱਗਦੀਆਂ ਸਪਰੇਅ ਪਰਤਾਂ ਵਿਚਕਾਰ ਦੂਰੀ 1.8 ਮੀਟਰ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ।

(8) ਖਾਲੀ ਸਪਰੇਅ ਟਾਵਰ ਦੀ ਉੱਪਰਲੀ ਸਪਰੇਅ ਪਰਤ ਸਿਰਫ਼ ਹੇਠਾਂ ਵੱਲ ਹੀ ਸਪਰੇਅ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਡੈਮਿਸਟਰ ਦੀ ਸਭ ਤੋਂ ਹੇਠਲੀ ਪਰਤ ਤੋਂ ਸ਼ੁੱਧ ਦੂਰੀ 2 ਮੀਟਰ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ।

(9) ਪੋਰਸ ਟ੍ਰੇਆਂ ਅਤੇ ਟੈਬੂਲੇਟਰਾਂ ਨਾਲ ਲੈਸ ਸਪਰੇਅ ਟਾਵਰਾਂ ਲਈ, ਪੋਰਸ ਟ੍ਰੇਆਂ ਅਤੇ ਟੈਬੂਲੇਟਰ ਬਲੇਡ ਮਿਸ਼ਰਤ ਧਾਤ-ਰੋਧੀ ਸਮੱਗਰੀ ਦੇ ਬਣੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।

(10) ਜਦੋਂ ਐਗਜ਼ੌਸਟ ਗੈਸ ਹੀਟਿੰਗ ਅਤੇ ਹੀਟ ਐਕਸਚੇਂਜ ਡਿਵਾਈਸ ਸਥਾਪਿਤ ਨਹੀਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਡਿਜ਼ਾਈਨ ਮਾਪਦੰਡਾਂ ਦੀ ਚੋਣ ਜਿਵੇਂ ਕਿ ਖਾਲੀ ਟਾਵਰ ਪ੍ਰਵਾਹ ਦਰ, ਤਰਲ-ਗੈਸ ਅਨੁਪਾਤ, ਅਤੇ ਸੋਖਕ ਦੀ ਸਲਰੀ ਠੋਸ ਸਮੱਗਰੀ ਨੂੰ ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਕੁਸ਼ਲਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਅਤੇ ਕਾਰਕਾਂ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ।

(11) ਸੋਖਕ ਦਾ ਡਿਜ਼ਾਈਨ ਬਾਇਲਰ ਲੋਡ ਅਤੇ ਕੋਲੇ ਦੀ ਗੰਧਕ ਸਮੱਗਰੀ ਦੀ ਡਿਜ਼ਾਈਨ ਰੇਂਜ ਦੇ ਅਨੁਸਾਰ ਢਾਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਇੱਕ ਬੁੱਧੀਮਾਨਗੈਰ-ਪ੍ਰਮਾਣੂਸਲਰੀ ਘਣਤਾ ਮਾਪrਤੋਂਲੋਨਮੀਟਰਕਾਫ਼ੀ ਡੀਸਲਫਰਾਈਜ਼ੇਸ਼ਨ ਦਰ ਦੀ ਗਰੰਟੀ ਲਈ ਆਊਟਲੈੱਟ 'ਤੇ ਚੂਨੇ ਦੇ ਪੱਥਰ ਅਤੇ ਜਿਪਸਮ ਦੀ ਘਣਤਾ ਦੀ ਨਿਗਰਾਨੀ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਫਰਵਰੀ-05-2025